トヨタ社内に貼ってある「事務系職場における7つのムダ」をご存じでしょうか?

「トヨタ式生産方式」は、工場で常態化していた「7つのムダ」を無くすことから生まれたと言われています。

その考えは生産現場だけではなく、事務職にも活用されています。

このような考え方は、製造業など生産現場だけではなく会議や資料作成の機会がムダに多い

システム開発や営業が中心の現場にも参考になりますのでぜひご参考ください。

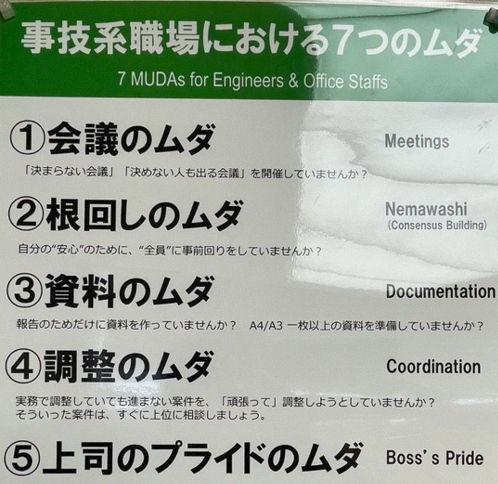

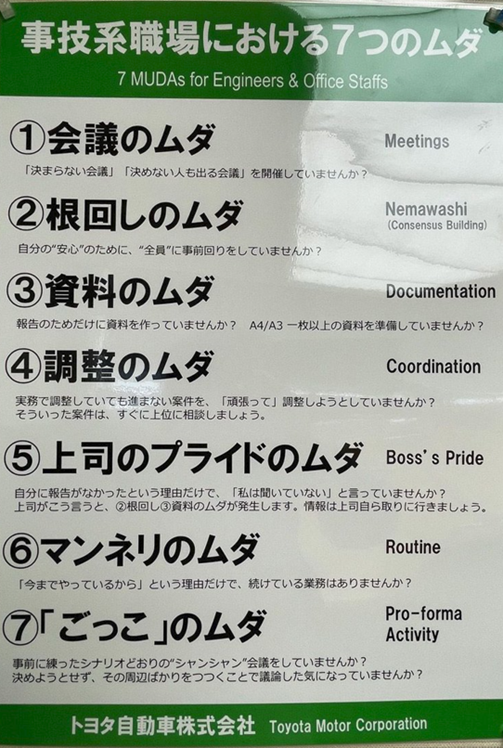

トヨタ式「事務系職場における7つのムダ」

①会議のムダ

「決まらない会議」「決めない人も出る会議」を開催していませんか?

②根回しのムダ

自分の”安心”のために、”全員”に事前回りをしていませんか?

③資料のムダ

報告のためだけに資料を作っていませんか?

A4/A3一枚以上の資料を準備していませんか?

④調整のムダ

実務で調整していても進まない案件を、「頑張って」調整しようとしていませんか?

そういった案件は、すぐに上司に相談しましょう。

⑤上司のプライドのムダ

自分に報告がなかったという理由で、「私は聞いていない」と言っていませんか?

上司がこう言うと、②根回し③資料のムダが発生します。

情報は上司自ら取りに行きましょう。

⑥マンネリのムダ

「今までやっているから」という理由だけで、続けている業務はありませんか?

⑦「ごっこ」のムダ

事前に練ったシナリオどおりの”シャンシャン”会議をしていませんか?

決めようとせず、その周辺ばかりをつつくことで議論した気になっていませんか?

トヨタ生産方式から生まれた「7つのムダ」

「事務系職場における7つのムダ」の原点であるトヨタ生産方式「7つのムダ」についてもご紹介いたします。

日本の製造業は、コストを一円でも安くするためにQC活動など日々「カイゼン」が行われています。

ムダの削減は意識しないと増える一方です。

ムダがあれば無理をして仕事をせねばならず、無理をすれば品質に影響が出ます。

製造業が定義する「7つのムダ」は以下の通りです。

1.加工のムダ

2.在庫のムダ

3.作りすぎのムダ

4.手待ちのムダ

5.動作のムダ

6.運搬のムダ

7.不良・手直しのムダ

製造業ならでは「在庫」や「運搬」などキーワードが出てきますが、

IT系の企業でも、言葉を置き換えて十分使える内容となっています。

1.加工のムダ → 不要な会議や資料作成のムダ

2.在庫のムダ → 慎重になりぎて不要になった作業のムダ

3.作りすぎのムダ → やりすぎのムダ

4.手待ちのムダ → 前作業の目詰まりで待ち時間のムダ

5.動作のムダ → 手作業の削減、ショートカットやRPAで自動化

6.運搬のムダ → リモートの活用

7.不良・手直しのムダ → 不具合は最小限に

今日からできる効率論

いくらムダを無くすことに意識を向けても、

そもそも、その仕事にあまり意味がなければムダにムダを重ねてしまいます。

一つ一つの仕事に効果があるかを一度整理することも大切です。

「間違ったベクトルに全力疾走」しないよう、ムダを削減し効率化することで、

重要な仕事に意識を向ける時間を捻出しましょう。